Série 4 do Processo de Montagem de Pacotes de Baterias – Montagem de Produtos Semi-Acabados

Um sistema de bateria de energia pode ser comparado metaforicamente a um "

exército

" que precisa operar continuamente por 5 a 10 anos, com cada componente desempenhando um papel e função distintos:

-

Células de bateria

:Como soldados em uma unidade de combate (missão básica: armazenar e liberar energia elétrica), eles servem como base do exército.

-

Sistema de gerenciamento de bateria

(BMS)

:Atua como centro de comando, responsável por receber instruções, coletar dados, tomar decisões, emitir comandos e fornecer proteção.

-

Sistema de gerenciamento térmico

:Funciona como sistema de suporte logístico, responsável pelo aquecimento ou resfriamento para manter o estado operacional ideal da bateria.

-

Sensores

: Servir como batedores, coletando informações críticas.

-

Chicotes elétricos e conectores

: Atuar como rede de comunicação e transporte, facilitando a transferência de informações e o fornecimento de energia.

-

Outros componentes

: Semelhantes a vários suprimentos — embora não sejam primários, eles impactam significativamente o desempenho do sistema.

A montagem de produtos semiacabados envolve a integração de todos esses departamentos, suprimentos, sistemas de comunicação e transporte em um "exército" coeso e pronto para o combate.

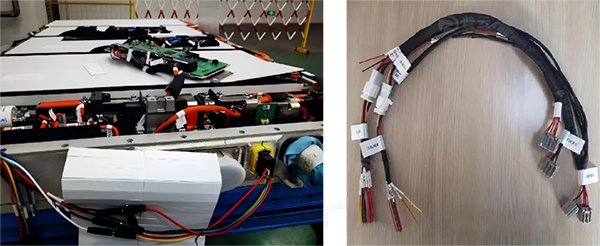

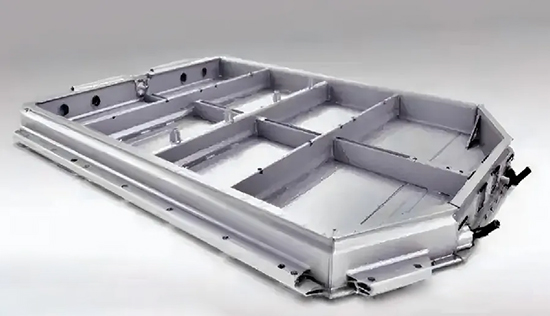

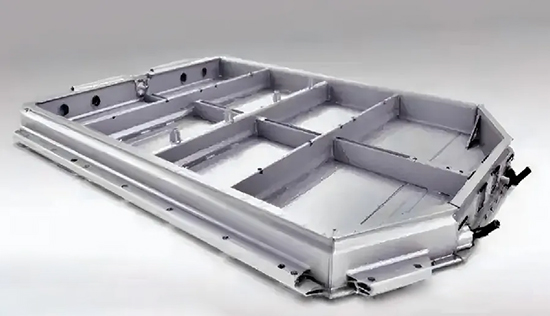

01 Caixa Pré-Tratamento

Atualmente, as caixas de baterias são feitas principalmente de perfis de liga de alumínio extrudados, que são primeiro usinados e depois emendados por soldagem CMT, soldagem a arco de argônio, soldagem por fricção e agitação (FSW),

soldagem a laser

e outros métodos de soldagem.

O interior da caixa geralmente precisa ser pulverizado com pó isolante para eliminar potenciais riscos de vazamento. O fundo da caixa geralmente é pulverizado uniformemente com espuma de poliuretano para proteger a placa de resfriamento líquido e também desempenhar um papel na preservação do calor.

A caixa precisa passar por uma rigorosa limpeza e inspeção de estanqueidade. O fornecedor deve realizar uma inspeção completa da caixa antes da entrega para garantir que a estanqueidade seja qualificada.

O pré-tratamento da caixa geralmente inclui:

-

Instalação e fixação de alta/baixa tensão

plug-ins (plug-ins rápidos positivos e negativos, plug-ins rápidos de comunicação de baixa tensão)

-

Fixação de barramento

-

P

instalação de almofadas limitadoras do módulo (para evitar contato direto entre a célula da bateria e a placa de resfriamento líquido da caixa)

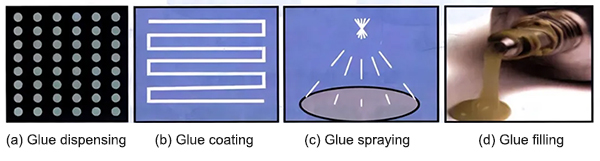

02 Colagem

A colagem é uma etapa fundamental

conjunto de bateria

, usado principalmente para obter vedação, fixação e condução de calor entre a caixa e o módulo, e entre os módulos.

O selante é usado principalmente entre a caixa e o módulo para evitar que umidade, poeira e outras impurezas externas entrem na caixa e garantir a estabilidade do ambiente interno da bateria.

Como há uma certa lacuna entre o módulo e a placa de resfriamento líquido ou filme de aquecimento, uma camada de cola condutora térmica é adicionada entre os dois para conectá-los, o que não apenas melhora a resistência estrutural geral da bateria, mas também melhora a eficiência da dissipação de calor da célula da bateria.

Cola condutora térmica

: Geralmente, consiste em dois componentes, A e B:

-

Cola A

é a principal cola de desempenho

-

Cola B

é ajudar a cola A a solidificar.

No processo de produção real da fábrica, para acelerar o ritmo de produção, geralmente é utilizada uma máquina de cola para pulverizar cola termocondutora. Em circunstâncias especiais, pistolas de cola pneumáticas também podem ser utilizadas para pulverização manual.

A cola condutora de calor que desempenha apenas uma função de condução de calor geralmente tem uma viscosidade mais baixa, enquanto a cola estrutural condutora de calor tem uma viscosidade mais forte, que tem efeitos de condução de calor e certos efeitos de fixação.

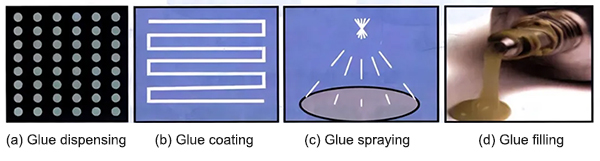

Métodos de colagem

: distribuição de cola, revestimento de cola, pulverização de cola e enchimento de cola.

-

Dispensação de cola

: usado principalmente para fixação de chicotes elétricos e prevenção de oxidação de soldagem

-

Revestimento de cola

: usado principalmente para fixação entre células de bateria ou condução de calor entre células de bateria e corpo da caixa

-

Cola em spray

: usado principalmente para fixação e condução de calor na parte inferior do corpo da caixa (usado principalmente para soluções não modulares)

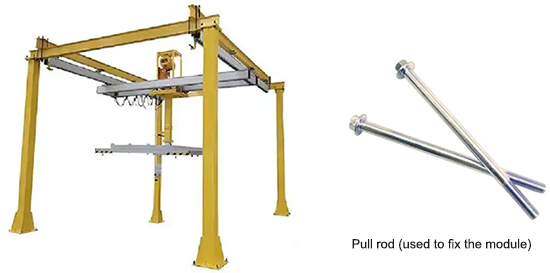

03 Módulo de elevação na caixa

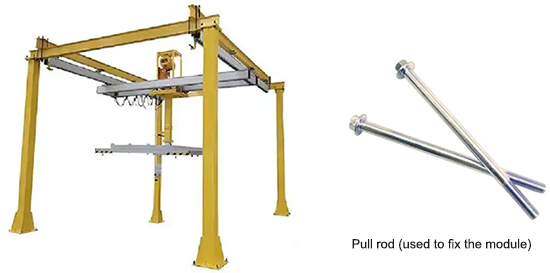

Após a soldagem, o módulo precisa ser fixado com grampos e ferramentas, sendo então içado para a posição designada no corpo da caixa. As ferramentas de içamento são geralmente especialmente desenvolvidas, e a força de fixação deve ser moderada, o que garante a estabilidade do módulo sem causar danos. As ferramentas devem garantir que o módulo não balance ou caia durante o processo de içamento.

Após entrar na caixa, a placa final do módulo é fixada ao furo de montagem na viga da caixa por meio de uma haste de tração (um parafuso longo não padronizado). Em seguida, uma camada de manta isolante precisa ser fixada na tampa integrada para evitar o contato direto de pessoas com o polo de alta tensão.

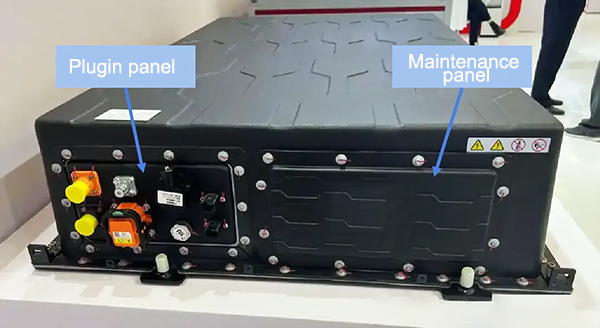

04 Instalação de Painel Plug-in e BMS

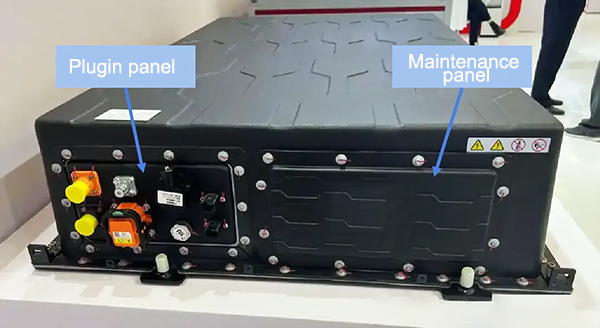

Após o módulo ser içado para dentro da caixa, é necessário instalar o BMS e diversos conectores. Os conectores gerais incluem: conectores de alta tensão, conectores de baixa tensão, hidrantes, válvulas à prova de explosão, MSD (interruptores de manutenção), etc. Atualmente, o esquema de projeto adotado pelos principais integradores de pacotes é integrar esses conectores em um painel de plug-in.

Este design simplifica o processo de instalação e acelera o ciclo de produção durante o processo de fabricação. Além disso, a tampa da caixa da bateria precisa apenas abrir o orifício de instalação do painel, em vez de abrir o orifício de instalação para cada plug-in.

Algumas baterias também podem ter um painel, que é o painel de manutenção, pois o BMS tem maior probabilidade de falhar durante a operação a longo prazo da bateria. O BMS pode ser removido da bateria através do painel de manutenção sem remover toda a tampa da caixa da bateria, o que é muito problemático, e a remoção frequente da tampa da caixa pode afetar a estanqueidade da bateria, resultando na redução do nível de proteção IP.

05 Instalação de Barramentos de Cobre Seriais e Chicotes de Comunicação

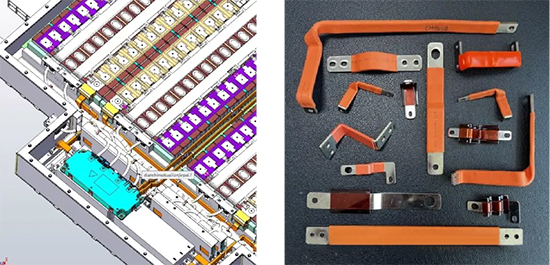

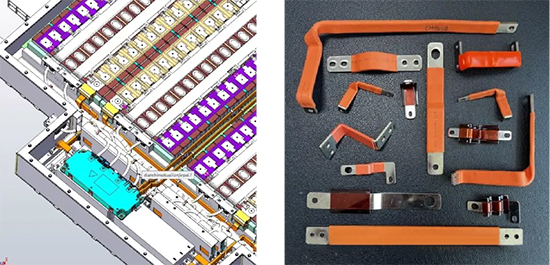

Os conjuntos de baterias agora são basicamente "projetos sem módulos". A conexão serial e paralela entre as células é feita por meio de CCS (barramentos integrados), enquanto a conexão serial e paralela entre os módulos é feita por meio de barramentos de cobre.

Os barramentos de cobre são divididos em tipos macios e duros. Os barramentos de cobre macio são feitos por laminação de múltiplas camadas de folha de cobre, soldagem por difusão de polímero e filme termoencolhível. Os barramentos de cobre macio podem ser dobrados, são mais flexíveis, fáceis de instalar e têm melhor resistência à vibração, mas são mais caros do que os barramentos de cobre duro. Os barramentos de cobre duro são feitos por corte, dobra e filme termoencolhível de cobre T2.

Vale ressaltar que barras de cobre mais longas precisam ser fixadas na placa final do módulo ou na caixa, geralmente fixadas com fivelas de plástico ou coladas diretamente com adesivo de espuma.

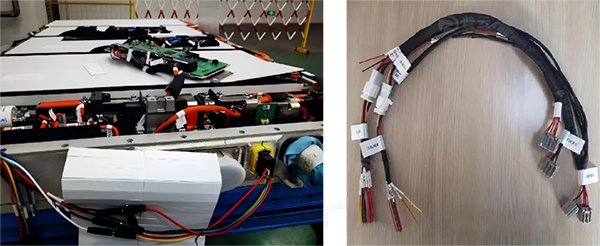

Embora a estrutura atual do conjunto de baterias tenha sido bastante simplificada, a comunicação entre o CCS e o BMS ainda precisa ser feita por meio de chicotes de baixa tensão. Os sensores de temperatura e tensão no CCS são responsáveis por coletar sinais, e o chicote de comunicação é responsável pela transmissão de dados entre o BMS e o CCS.

Para garantir a estabilidade da transmissão do sinal, a blindagem e o tratamento de isolamento dos chicotes de fiação de comunicação são cruciais, o que pode efetivamente prevenir a influência de interferência eletromagnética externa no sinal.