Processo de montagem de bateria Série 3 - Soldagem a laser

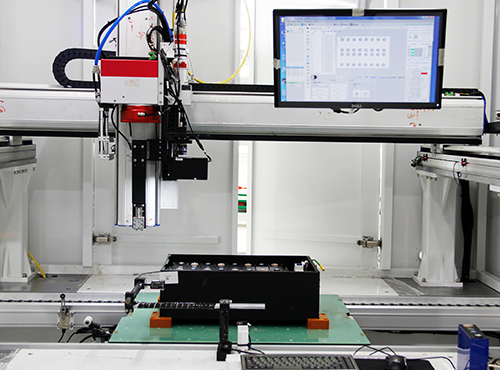

Máquina de solda a laser de fibra automática

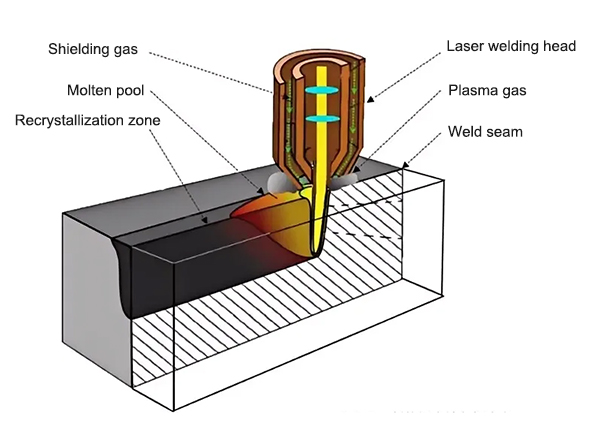

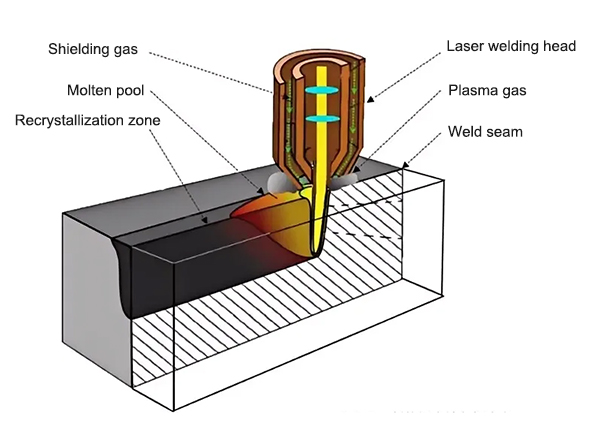

É um equipamento de soldagem altamente eficiente e preciso que utiliza um feixe de laser de alta densidade energética como fonte de calor. Ele irradia o feixe de laser sobre a superfície do material, fazendo com que ele derreta rapidamente e forme uma solda, alcançando assim uma conexão firme entre os materiais.

Características da soldagem a laser

: alta densidade de energia, alta velocidade de soldagem, pequena zona afetada pelo calor, pequena deformação de soldagem, etc.

Âmbito de aplicação

: particularmente adequado para cenários de aplicação com altos requisitos de precisão e qualidade.

Principais etapas da soldagem a laser

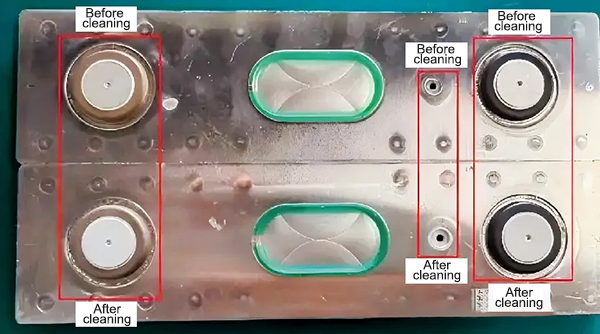

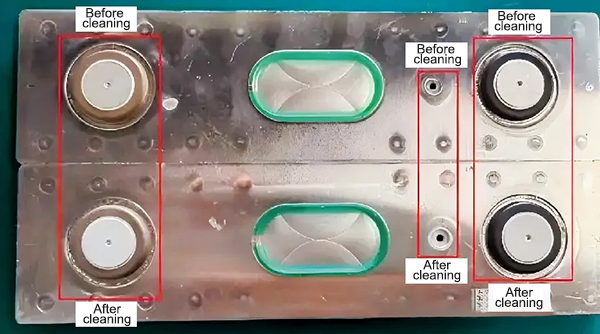

1. Limpeza a laser terminal

Finalidade da operação

: Use o feixe de laser para limpar manchas, ferrugem, óxidos, etc. na superfície do poste a ser soldado e melhorar a taxa de qualificação da soldagem

Pontos de controle do processo

: potência, velocidade, altura, frequência, área de limpeza, coleta e tratamento de pó, etc.

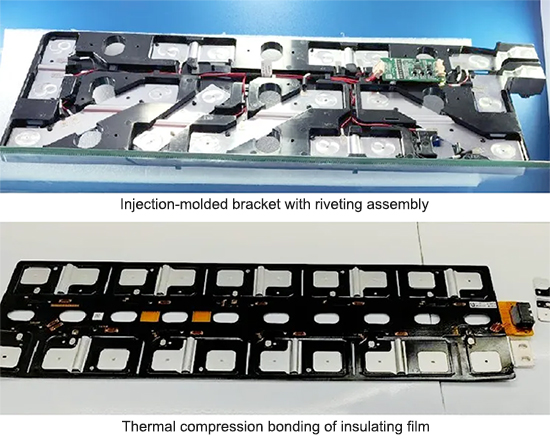

2. Instalação do CCS

-

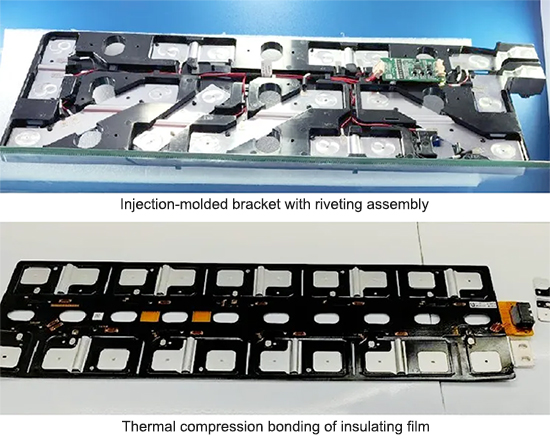

CCS

: Sistema de conexão de células, barramento integrado, refere-se a um componente que integra barras de barramento, FPCs, sensores, etc. usando estruturas de moldagem por injeção, filmes blister ou filmes de prensagem a quente

-

Barramento

: possui boa condutividade e resistência mecânica e realiza conexão série/paralelo de alta tensão de células adjacentes por meio de soldagem a laser

-

FPC

: Circuito Impresso Flexível, circuito impresso flexível, transmite a tensão, temperatura, corrente e outros sinais da célula para o BMS, realizando o monitoramento e gerenciamento em tempo real do status da bateria

-

Sensor

: O sensor de patch NTC coleta a temperatura da célula e o sensor de tensão monitora a tensão da célula em tempo real

-

Peças estruturais de plástico

: usado principalmente para dar suporte e fixar componentes de aquisição de sinal e outros componentes para garantir a estabilidade e confiabilidade de todo o sistema

As tecnologias de processamento comuns do CCS são

: suporte de moldagem por injeção + processo de rebitagem, placa de isolamento blister + processo de rebitagem a quente. As principais etapas do seu fluxo de processamento são: corte do filme, limpeza do filme, pré-montagem, prensagem, detecção de produto semiacabado, soldagem, detecção de temperatura de desmontagem/inserção, detecção de produto acabado, etc.

Instalação e posicionamento do CCS

: O CCS geralmente é posicionado por meio de ferramentas ou furos de posicionamento e é inicialmente fixado no módulo para evitar deslocamento durante a soldagem.

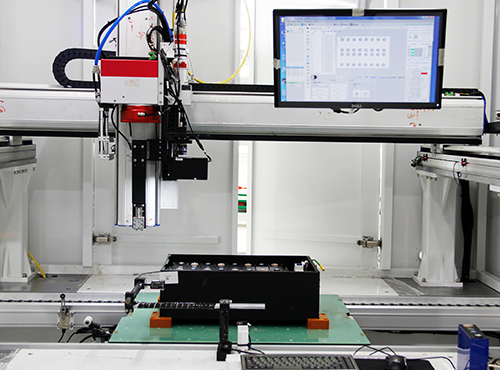

3. CCD

Posicionamento antes

re Soldagem

Antes da soldagem a laser, a tecnologia de posicionamento visual CCD (dispositivo de carga acoplada) desempenha um papel vital. A imagem de alta definição da peça é coletada por uma câmera CCD de alta resolução de nível industrial, e as coordenadas dos pontos característicos são extraídas em combinação com o algoritmo de processamento de imagem, orientando assim o posicionamento preciso da pistola de soldagem a laser.

-

Posicionamento de alta precisão

: Por meio de câmeras de alta resolução e algoritmos de processamento de imagem, é possível obter um posicionamento preciso em nível de mícron para garantir que a soldagem a laser seja realizada na posição correta, atender às necessidades de soldagem de precisão e melhorar significativamente a qualidade da soldagem.

-

Automação e inteligência

: O sistema CCD possui funções de feedback e correção em tempo real, que podem identificar automaticamente o deslocamento da peça de trabalho e ajustar o caminho de soldagem, realizar o processo integrado de "posicionamento-soldagem-detecção", reduzir a intervenção manual e melhorar a eficiência da produção e o nível de automação.

-

Forte adaptabilidade e custo-efetividade

: O posicionamento CCD adota medição sem contato para evitar danos à peça de trabalho e pode se adaptar a ambientes complexos e peças de diferentes materiais. Além disso, reduz a dependência de mão de obra qualificada, reduz a taxa de sucata e os custos de manutenção de equipamentos.

4. Soldagem a laser

A soldagem a laser é um dos principais processos na fabricação de baterias. Nesse processo, o feixe de laser é irradiado com precisão para a peça a ser soldada, fazendo com que o material derreta rapidamente e forme uma solda sólida.

Vantagens

: Ele pode atingir soldagem de alta precisão e alta eficiência, com pouco impacto térmico no material, o que ajuda a manter o desempenho geral e a segurança da bateria.

Defeitos comuns de soldagem

: solda com vazamento, solda a frio, pontos de explosão, desvio de solda, pontos de solda incompletos, etc.

Limpeza de escória de soldagem:

Durante o processo de soldagem a laser, pode haver muita escória de soldagem e outros resíduos, o que terá um sério impacto negativo no desempenho da bateria e potenciais riscos à segurança, como aumento e redução da capacidade interna, etc. Em casos graves, pode causar curto-circuitos e fuga térmica. A limpeza da escória de soldagem é um elo fundamental no processo de produção de baterias. Atualmente, aspiradores de pressão negativa são usados principalmente para limpar poeira metálica e respingos de escória de soldagem gerados durante o processo de soldagem.

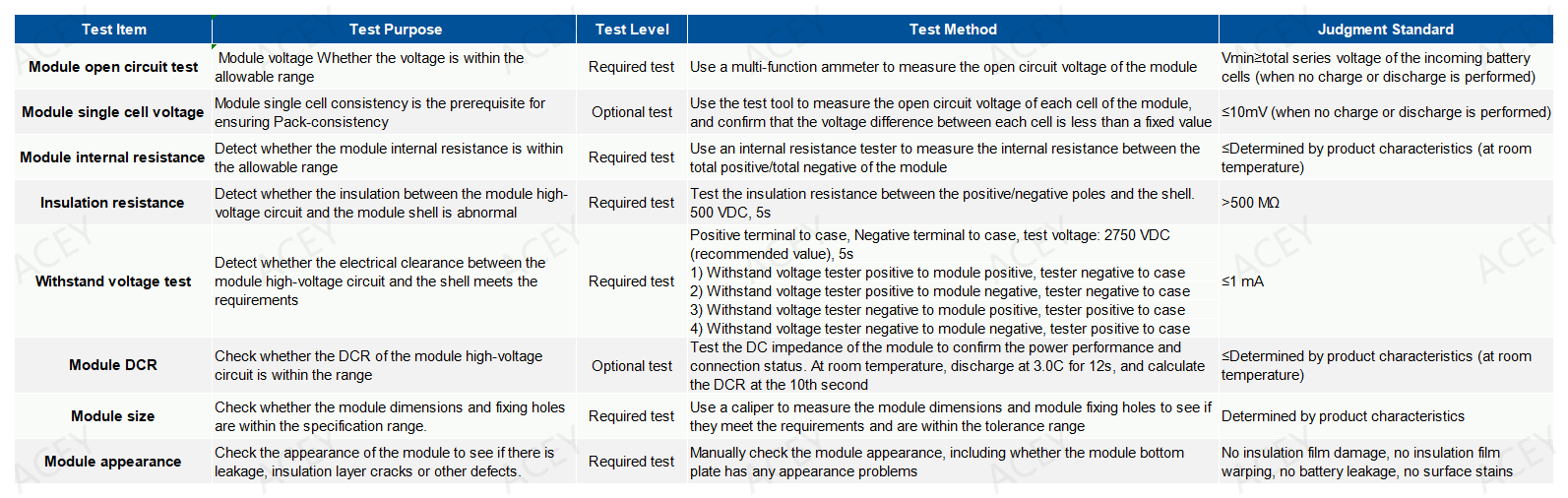

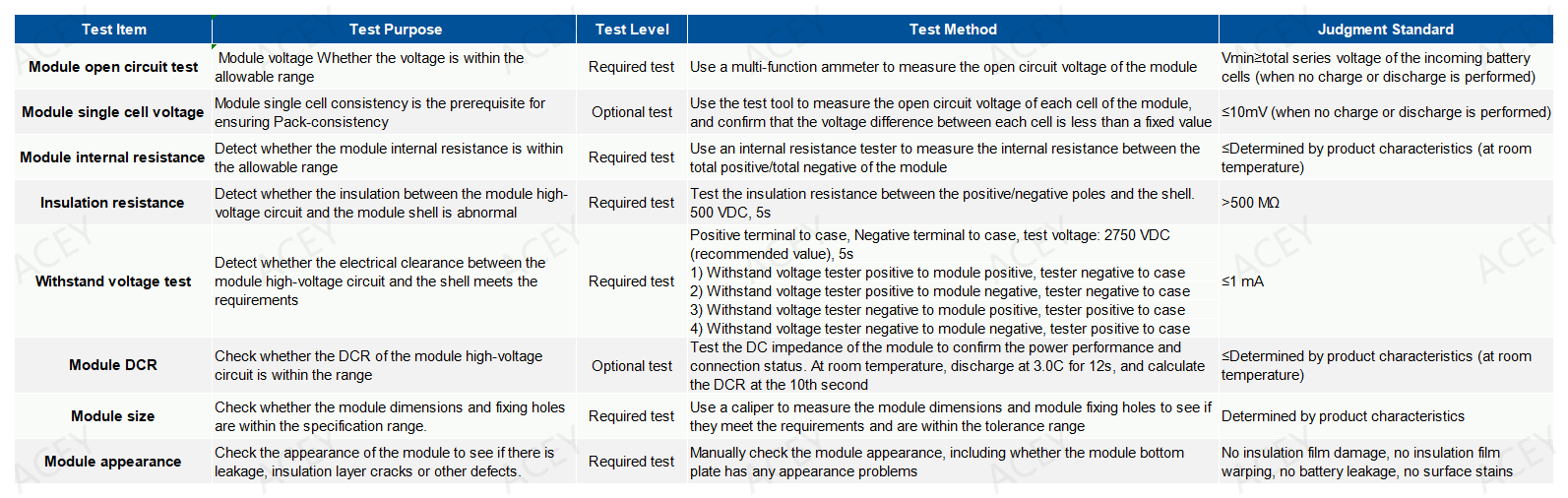

5. Teste de fim de vida útil

O teste EOL (Fim de Linha) é um elo fundamental no controle de qualidade após a soldagem a laser. Por meio de uma série de métodos de detecção, como inspeção de aparência, ensaios não destrutivos, etc., é realizada uma avaliação abrangente da qualidade da bateria após a soldagem. O teste EOL pode detectar prontamente defeitos que podem ocorrer durante a soldagem, como soldas descontínuas, poros, rachaduras, etc., para garantir que a bateria atenda aos rigorosos padrões de qualidade antes de sair da fábrica.

Incluindo: montagem do mecanismo, desempenho de segurança elétrica, comunicação BMS, se a lógica dos componentes elétricos internos está normal, se a voltagem e a temperatura entre as baterias estão normais, etc. Função: Garantir a função normal do sistema de bateria de energia e evitar o fluxo de produtos defeituosos para o cliente.