Processo de Montagem de Baterias Série 2 - Empilhamento e Extrusão de Módulos

1. Principais etapas do empilhamento de módulos

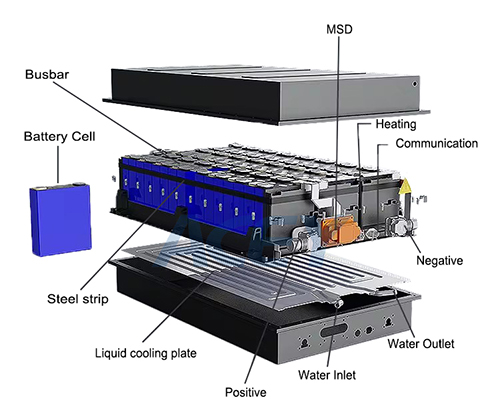

A montagem de módulos é o processo de combinar múltiplas células de acordo com um projeto e estrutura pré-determinados para formar um módulo de bateria com funções e desempenho específicos. Nesse processo, as células são firmemente integradas por meio de diversos métodos de conexão (como soldagem, fixação mecânica, etc.), e materiais auxiliares, como blindagens térmicas e placas isolantes, são adicionados para garantir o excelente desempenho do módulo em termos de desempenho elétrico, gerenciamento térmico e segurança.

1.1 Empilhamento de módulos

Objetivo da operação: combinar as células no arranjo série-paralelo correto, garantindo ao mesmo tempo a conexão elétrica e a estabilidade mecânica entre as células.

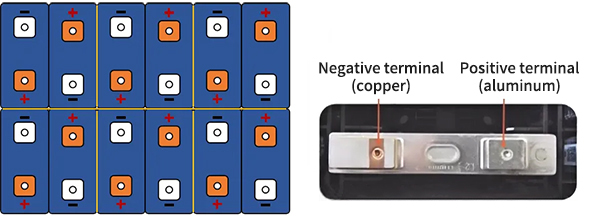

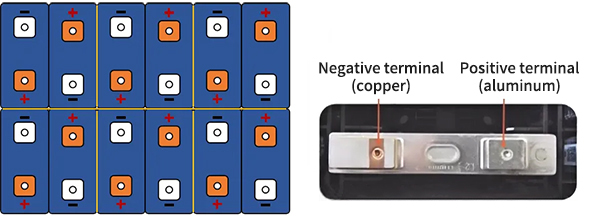

Geralmente, o eletrodo negativo das células de íons de lítio utiliza cobre metálico e o eletrodo positivo, alumínio metálico. O arranjo das células dentro do módulo é projetado de acordo com a voltagem e a capacidade necessárias da bateria.

Por exemplo, a capacidade e a tensão necessárias de um determinado conjunto de baterias de armazenamento de energia são 314 Ah e 332,8 V, de modo que 104 células podem ser conectadas em série no conjunto de baterias (a tensão nominal da célula de fosfato de ferro-lítio é 3,2 V), divididas em 4 módulos de 26 strings, e a capacidade de uma única célula é 314 Ah, portanto, o conjunto de baterias é 1P104S e o módulo é 1P26S. Especificamente dentro do módulo, o arranjo alternado dos polos positivo e negativo das células pode utilizar convenientemente as barras de alumínio em série, que podem ser conectadas em série de forma confiável por

Máquina de solda a laser para baterias de íons de lítio

.

*O processo de produção deve evitar erros de arranjo de polaridade, que podem causar danos ao módulo da bateria, degradação do desempenho e até mesmo acidentes de segurança.

Método de inspeção de polaridade: detecção de polaridade para

oling ou CCD v

visual

detecção

Neste processo de empilhamento de módulos, a tecnologia de montagem automatizada desempenha um papel vital. Equipamentos automatizados podem posicionar as células com precisão na posição predeterminada e alcançar operações de empilhamento eficientes e estáveis por meio de braços robóticos, transportadores e outros dispositivos.

Para melhorar ainda mais o desempenho e a segurança do módulo, serão adicionadas folhas de isolamento térmico e isolantes durante o processo de empilhamento. As folhas de isolamento térmico e isolantes são fixadas à grande superfície da célula da bateria por meio de adesivo, que pode desempenhar um papel importante na fixação das células da bateria entre os módulos e evitar que caiam durante o processo de içamento.

1.1.1 Montagem automatizada de placas de isolamento térmico: “firewall” sob alta temperatura

Função principal

A folha de isolamento térmico geralmente é feita de materiais de isolamento de alto desempenho, como fibra cerâmica ou materiais compostos de polímeros especiais, que podem reduzir efetivamente a transferência de calor entre as células da bateria, formar uma barreira térmica entre as células da bateria, evitar a propagação da fuga térmica e suportar temperaturas de até 1200°C, evitando a degradação do desempenho da bateria ou riscos de segurança causados por superaquecimento local.

1.1.2 Instalação inteligente de placas isolantes: “polícia de trânsito” da corrente

Seleção de materiais

Utilize materiais com excelentes propriedades de isolamento, como filme de poliimida (resistência à tensão > 3 kV), placa de resina epóxi ou Teflon, com espessura geralmente de 0,2-0,5 mm, para evitar curtos-circuitos entre as células da bateria e garantir a segurança elétrica do módulo.

A folha isolante e a folha isolante térmica são geralmente coladas alternadamente entre as células da bateria do módulo para garantir que a temperatura da célula da bateria esteja equilibrada e a força seja uniforme.

2. Moldagem por extrusão

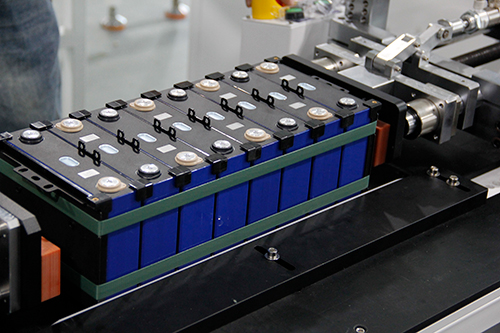

Máquina de empilhamento e extrusão de baterias

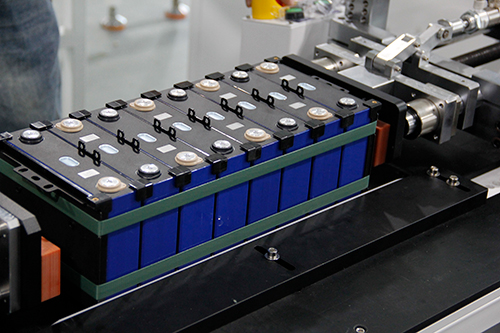

É um equipamento essencial na montagem de módulos. Seu objetivo é fixar firmemente o módulo de células de bateria empilhadas com placas terminais, tiras de aço e outras peças estruturais por meio de pressão física, a fim de melhorar a estabilidade estrutural geral e o desempenho elétrico do módulo. O processo de conformação por extrusão é o seguinte:

2.1 Instalação da placa final e extrusão automática

Após a conclusão do empilhamento das células da bateria, o módulo entrará na estação de extrusão automática. A placa final é instalada na ferramenta de extrusão, que é acionada por um cilindro elétrico e coopera com um sensor de pressão para monitorar a magnitude da força de prensagem em tempo real. Quando a força de fixação atinge o valor predefinido, o sistema de controle interrompe automaticamente a extrusão e mantém o estado atual.

Inovação de materiais:

-

Placa final em liga de alumínio extrudado (resistência à compressão > 300 MPa), 40% mais leve que o aço.

-

Placa final composta de fibra de carbono, coeficiente de expansão térmica correspondente ao da célula da bateria para reduzir a deformação da temperatura.

Finalidade da operação:

-

Controlar o comprimento do módulo é evitar o deslocamento do módulo durante a soldagem e garantir que o módulo possa ser encaixotado e instalado suavemente durante o processo subsequente de montagem do produto acabado.

-

Controlar a planura do poste é controlar a folga entre a barra e o poste dentro de uma determinada faixa para garantir a consistência da qualidade da soldagem e evitar anormalidades como soldagem a frio, grandes respingos e colapso da poça de fusão causados por folga excessiva.

-

Controlar o nivelamento da parte inferior é garantir que o módulo esteja em contato total com o material condutor térmico na parte inferior (como filme de aquecimento, almofada térmica, etc.) para controlar o problema de diferença de temperatura do módulo durante o gerenciamento térmico.

2.2 Fixação por cinta de aço

Em seguida, o trabalhador aplica a cinta de aço ou fita de amarração no módulo para evitar deslocamento ou deformação durante o transporte e a montagem subsequentes. Isso também pode otimizar a resistência de contato entre as células da bateria e melhorar o desempenho elétrico e a eficiência de carga e descarga do módulo.

Durante esse processo, parâmetros como pressão de extrusão, velocidade e tamanho do módulo devem ser rigorosamente controlados e carregados no sistema MES para rastreabilidade.

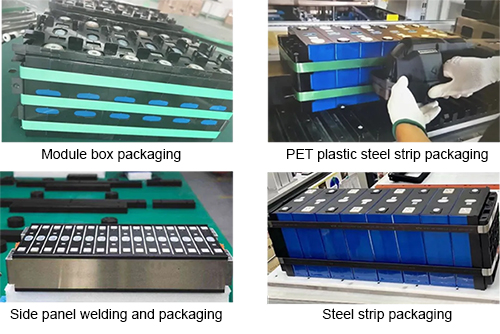

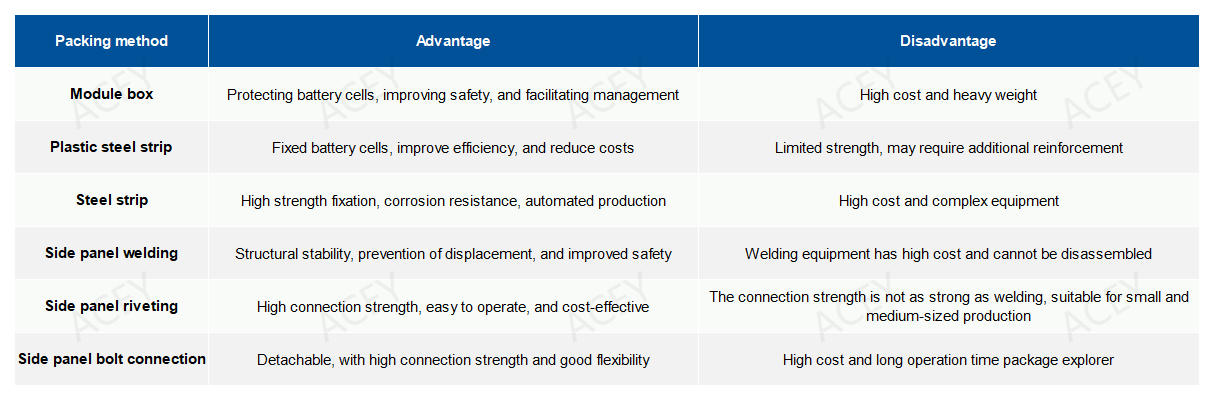

3. Empacotamento do módulo

O método de embalagem do módulo tem um impacto significativo no desempenho, segurança e eficiência de produção do módulo. Os métodos comuns de embalagem incluem: caixa do módulo, tira de aço plástica, tira de aço, soldagem ou rebitagem ou aparafusamento do painel lateral.

Finalidade da operação:

-

Fixe as células da bateria no módulo e forneça estabilidade estrutural suficiente

-

Limite o tamanho do módulo para evitar que o tamanho do módulo se recupere após a extrusão, para que possa ser encaixotado suavemente

4. Automação e tendência inteligente de empilhamento de módulos

Com o rápido desenvolvimento da nova indústria de energia, os requisitos de eficiência e qualidade na produção de baterias estão aumentando. A aplicação de automação e tecnologia inteligente na montagem de módulos tornou-se um meio fundamental para melhorar a eficiência da produção, reduzir custos e garantir a qualidade do produto.

Moderno

linhas de montagem de baterias de íons de lítio

Geralmente, são equipados com equipamentos automatizados de alta precisão, como empilhadeiras automáticas, robôs de soldagem e equipamentos de teste, que podem realizar operações automatizadas em todo o processo, desde o carregamento da célula, empilhamento, soldagem e conformação. Esses dispositivos podem não apenas melhorar significativamente a velocidade e a consistência da produção e reduzir erros causados por fatores humanos, mas também integrar sensores e sistemas de controle avançados para monitorar diversos parâmetros do processo de produção em tempo real, alcançando assim o controle preciso e a rastreabilidade da qualidade do produto.