Série 1 do Processo de Montagem de Baterias - Pré-tratamento de Células

1. Importância do pré-tratamento celular

O pré-tratamento de células é o primeiro processo na fabricação de baterias e desempenha um papel importante na melhoria do desempenho geral e da segurança da bateria. Através de um pré-tratamento rigoroso, a consistência da qualidade das células pode ser garantida desde a origem, o risco potencial de falha pode ser reduzido e um fornecimento confiável de células pode ser fornecido para a montagem subsequente do módulo, integração da bateria e outras etapas.

1.1 "Diferença Inata

ências" das células

Devido às inevitáveis pequenas diferenças no processo de produção, como os diferentes teores de materiais ativos positivos e negativos, mesmo as células do mesmo lote certamente apresentarão inconsistências nos parâmetros de desempenho. De modo geral, a capacidade ou a voltagem das células produzidas na linha de produção em massa obedecem à lei da distribuição normal. As diferenças entre essas células se refletem principalmente nos seguintes aspectos:

-

Flutuação de capacidade:

A capacidade das células do mesmo lote pode variar em ±3%. Para veículos de nova energia, isso pode resultar em uma diferença no tempo de condução de cerca de dezenas de quilômetros.

-

Diferença de resistência interna:

A resistência interna da célula pode variar em até 5%, semelhante à diferença na função cardiopulmonar dos atletas, o que afeta a eficiência de carga e descarga e o aquecimento da bateria.

-

Discreção de tensão:

A discrepância de voltagem da célula da bateria pode exceder 0,05 V, semelhante ao erro das engrenagens de um relógio de precisão, afetando o gerenciamento de carga e descarga da bateria e o desempenho geral.

1.2 Consequências de desastres por não pré-tratamento

Se a célula da bateria não for pré-tratada, essas diferenças inerentes podem levar às seguintes consequências graves:

-

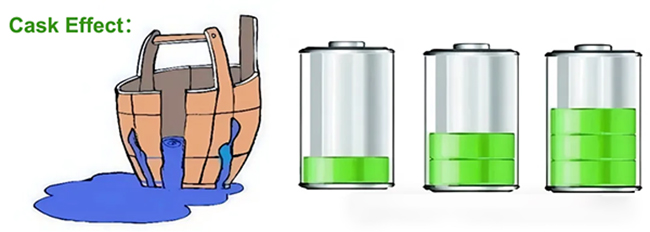

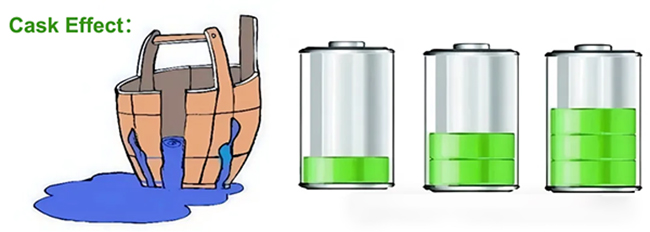

Efeito barril:

O desempenho e a vida útil da bateria são determinados pela célula mais fraca. A célula com o pior desempenho limitará a capacidade e a vida útil de toda a bateria.

Efeito barril: na bateria, a célula mais fraca se tornará a "placa curta" que limita o desempenho geral

-

Risco de fuga térmica:

A inconsistência da célula da bateria pode fazer com que algumas baterias sejam sobrecarregadas ou descarregadas, afetando a capacidade geral e a eficiência do conjunto de baterias, e também pode aumentar os riscos de segurança de superaquecimento, incêndio ou até mesmo explosão da bateria.

-

Mergulho na duração da bateria:

A inconsistência da célula da bateria pode fazer com que a capacidade real disponível perca até 15%, afetando significativamente a vida útil da bateria do dispositivo.

1.3 O objetivo principal do pré-tratamento de células de bateria

Por meio de testes e triagem rigorosos, baterias com desempenho semelhante são combinadas, garantindo a consistência das células. A consistência da célula tem um impacto crucial na seleção e adequação do sistema de bateria. A consistência da bateria na fábrica é principalmente a consistência durante o processo de fabricação.

"Consistência da célula da bateria" refere-se à similaridade e uniformidade do desempenho de cada célula da bateria no conjunto de baterias.

Especificamente, isso inclui consistência em muitos aspectos, como capacidade, resistência interna, plataforma de tensão de carga e descarga, taxa de autodescarga, vida útil do ciclo e outros parâmetros e características da célula da bateria.

O objetivo do pré-tratamento é

garantir que as células internas da bateria do conjunto de baterias mantenham um alto grau de consistência quando saem da fábrica, e a consistência das células da bateria após vários ciclos de carga e descarga após saírem da fábrica precisa ser garantida pelo gerenciamento térmico, estratégia de balanceamento, controle ambiental e outras medidas.

Por exemplo, a temperatura das células da bateria no conjunto de baterias não deve apenas ser mantida dentro de uma faixa razoável (15-35 °C), mas também a temperatura das diferentes células da bateria deve ser mantida o mais consistente possível (dentro de 5 °C) para reduzir a taxa de envelhecimento das diferentes células da bateria.

2. Principais etapas do pré-tratamento celular

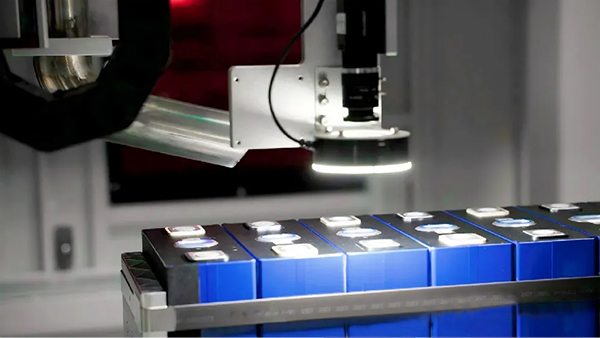

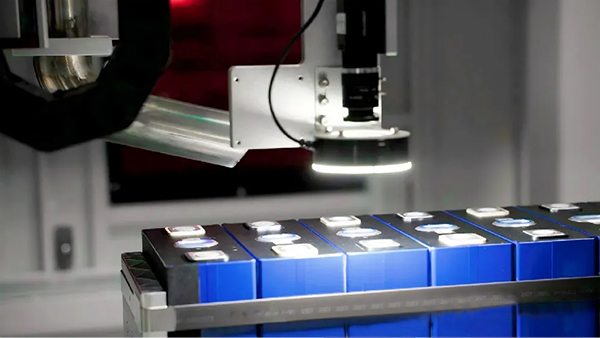

2.1 Inspeção de aparência

Na etapa de pré-tratamento das células, a inspeção da aparência é uma etapa crucial. Durante o transporte e o armazenamento, as células podem ser danificadas, deformadas, vazadas, etc., devido a colisões, extrusões ou corrosão. Por meio de observação visual e medição simples com ferramentas, as células com aparência impecável são filtradas para garantir que seu estado físico atenda aos padrões de uso, evitando assim que células defeituosas entrem no processo subsequente.

Itens ruins:

deformação do invólucro de alumínio, corrosão superficial; danos e deformação da válvula à prova de explosão; cola de vedação caindo do furo de injeção; sujeira superficial grave; vazamento, etc.;

Método de detecção:

Máquina de Inspeção Visual CCD

, inspeção visual manual

Se cola estrutural for usada para conectar as células, a limpeza de plasma será necessária com antecedência, porque a superfície da célula é envolvida com filme de PET, e a limpeza de plasma é usada para melhorar a tensão superficial, a rugosidade e a limpeza do filme de PET para melhorar o efeito de ligação adesiva; a limpeza de plasma também pode remover pequenos defeitos na superfície da célula, manchas, poeira e camada de óxido na superfície do poste, melhorar a qualidade da soldagem e reduzir a taxa de defeitos.

Princípio da máquina de limpeza de plasma (limpador de plasma):

Confie na "ativação" de partículas ativas no plasma para atingir o objetivo de remover manchas na superfície dos objetos.

"Plasma": um estado da matéria, também chamado de quarto estado da matéria, que não pertence aos três estados comuns de sólido, líquido e gasoso.

Aplique energia suficiente ao gás para ionizá-lo e ele se tornará um estado de plasma. Os componentes "ativos" do plasma incluem: íons, elétrons, átomos, grupos ativos, nuclídeos excitados (estado metaestável), fótons, etc.

Em termos de mecanismo de reação, a limpeza de plasma geralmente inclui os seguintes processos:

-

O gás inorgânico é excitado para o estado de plasma;

-

Substâncias em fase gasosa são adsorvidas na superfície sólida;

-

Os grupos adsorvidos reagem com as moléculas na superfície sólida para gerar moléculas de produto;

-

As moléculas do produto são resolvidas para formar uma fase gasosa;

-

Os resíduos da reação são destacados da superfície.

2.2

Teste de Tensão e Resistência Interna

Os testes de tensão e resistência interna são elos essenciais na avaliação do desempenho das células de bateria. Utilizando equipamentos profissionais para medir a tensão de circuito aberto e a resistência interna de cada célula, é possível compreender intuitivamente o estado atual da célula. Tensão anormal pode significar que ocorreram alterações químicas ou curtos-circuitos dentro da célula, e a resistência interna excessiva fará com que a bateria aqueça severamente durante o carregamento e o descarregamento, afetando sua vida útil e segurança. Por meio de testes precisos, as células que não atendem aos padrões de desempenho são eliminadas para garantir que as células que entram na próxima fase apresentem boas propriedades eletroquímicas.

Equipamentos e ferramentas de teste:

-

Testador de voltagem:

Um testador de voltagem de alta precisão que pode medir com precisão a voltagem de circuito aberto da célula da bateria.

-

Testador de resistência interna

:

Um dispositivo que pode realizar testes de resistência interna CA e CC para garantir a precisão da medição da resistência interna.

-

Sistema de teste automatizado:

Bateria moderna Na fabricação, geralmente é usado um sistema de teste automatizado, que pode concluir com eficiência e precisão os testes de tensão e resistência interna e registrar os dados do teste.

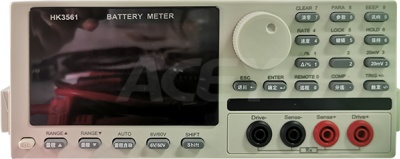

Testador de Resistência Interna HK3561

Processo de teste: carga-detecção de varredura-teste de tensão/resistência interna-processamento de dados-processamento NG

-

Carregando:

Coloque a célula da bateria na estação de teste para garantir que os polos positivo e negativo da célula da bateria estejam em bom contato com o equipamento de teste.

-

Detecção de varredura:

Leia o código de barras ou o código QR da célula da bateria por meio do dispositivo de digitalização e registre as informações básicas da célula da bateria.

-

Teste de tensão:

Use um testador de voltagem para medir a voltagem de circuito aberto da célula da bateria e registre os resultados do teste.

-

Teste de resistência interna:

Use um testador de resistência interna para medir a resistência interna CA ou CC da célula da bateria e registre os resultados do teste.

-

Processamento de dados:

Carregue os dados de teste no banco de dados para análise e processamento de dados para descartar baterias não qualificadas.

-

Processamento não qualificado:

Transfira células não qualificadas para a estação NG para processamento posterior ou remoção.

2.3 Classificação e agrupamento de capacidade

A classificação e o agrupamento de capacidade são uma das etapas principais do pré-tratamento de células de bateria.

equipamento de teste de carga e descarga de bateria de lítio

Testa principalmente a voltagem, a capacidade e outros parâmetros da bateria. De acordo com os resultados do teste, as células da bateria são classificadas e agrupadas de acordo com a capacidade, garantindo que a diferença de capacidade entre as células do mesmo grupo seja controlada dentro de uma faixa muito pequena. Isso pode evitar problemas de sobrecarga e descarga excessiva causados por capacidades incompatíveis das células da bateria no uso subsequente, além de melhorar significativamente o desempenho geral e a vida útil da bateria.

Critérios de agrupamento:

Agrupamento por capacidade: geralmente controlado dentro de 1% para garantir a sinergia das células durante o carregamento e descarregamento e evitar sobrecarga ou descarga excessiva devido a diferenças excessivas de capacidade;

Agrupamento por tensão: geralmente ≤5mV, para garantir a uniformidade de carga e descarga da célula

Agrupamento por resistência interna: geralmente controlado dentro de 3mΩ para garantir a eficiência de carga e descarga do módulo e a consistência da dissipação de calor